Produkters detaljer

Starway Mold Plastic Injektion er det mest kritiske trin i produktionen af injektion - støbte produkter. Eventuelle relevante injektionsformede produkter skal have en bestemt form for specifikt at indse det. Det er nøgleudstyret i injektionsstøbningsprocessen. Høj - Kvalitetsformplastikinjektion har en direkte indflydelse på produktkvalitet, produktionseffektivitet og omkostninger.

Fordelene ved plastisk injektion i forme er firedoblet:

Høj - præcisionsstøbning:

I stand til at producere dele med komplekse former og høj dimensionel nøjagtighed.

Høj produktionseffektivitet:

Velegnet til masseproduktion med lave enhedsomkostninger.

Designfleksibilitet:

Forme kan tilpasses til at tilpasse sig forskellige specifikationer, materialer og funktionelle krav.

Flere materielle support:

Kan bruges til at producere en lang række termoplastik, såsom ABS, PP, PE osv.

Top 5 almindelige prototype -injektionsstøbning

Nogle af fordelene, ulemperne og funktionerne ved formene er beskrevet detaljeret nedenfor.

Aluminiumsform

Karakteristika ved aluminiumsforme:

Let

Den nedre tæthed af aluminiumslegering gør skimmelsvagten og let at behandle, transportere og samle.

Det reducerer behovet for injektionsstøbemaskine -tonnage og sænker omkostningerne ved brug af behandlingsudstyr.

Høj termisk ledningsevne

Aluminiumslegeringer har fremragende termisk ledningsevne, hvilket reducerer køletidens markant og forbedrer sprøjtestøbningsproduktiviteten.

Dette er især fordelagtigt til hurtig støbning og kort - cyklusproduktion.

Nem bearbejdelighed

Aluminium er et blødere materiale, hvilket gør det lettere for CNC -bearbejdning, skæring, boring og andre operationer.

Produktionscyklussen er kort, normalt kun 3-10 dage til at afslutte formen.

Omkostningsfordel

Produktionsomkostningerne er lavere end stålforme, hvilket gør det velegnet til små - batchproduktionsprojekter med begrænsede budgetter.

Kompleks varmebehandling og hærdningsprocesser er ikke påkrævet, hvilket yderligere reducerer produktionsomkostningerne.

God overfladefinish

Overfladen af aluminium er let at blive poleret, sandblæst, anodiseret osv., Som kan opfylde visse krav til udseende.

Fordele ved aluminiumsforme:

Kort produktionscyklus

Fra design til levering tager aluminiumsforme typisk kun 3 dage til 2 uger, hvilket er hurtigere end traditionelle stålforme.

Overkommelig

Velegnet til lille batch eller ad - hoc -produktionsbehov kan det reducere de oprindelige udviklingsomkostninger markant.

Fleksibel

Formstrukturen kan let justeres, hvilket er velegnet til en hurtig iterativ produktudviklingsproces.

Velegnet til en lang række produkter

Komplekse former eller tynde - Walled -dele kan produceres for at imødekomme diversificerede produktdesignkrav.

Nem vedligeholdelse

Aluminiumsformoverfladebehandling er enkel med en lav vedligeholdelsesomkostning.

Ulemper ved aluminiumsforme:

Kort levetid

Aluminiumslegering har lav hårdhed og slidbestandighed. Kan normalt kun modstå 500-10.000 injektioner, som ikke kan imødekomme efterspørgslen efter masseproduktion.

Dårlig varmemodstand

Aluminium har begrænset evne til at modstå høje temperaturer, og langvarig høj - temperaturinjektion kan føre til formdeformation.

Utilstrækkelig styrke

For produkter, der kræver høj styrke eller ultra - Højtryksinjektion (f.eks. Glasfiberforstærket plast), er aluminiumsforme muligvis ikke egnede.

Begrænset præcision

Selvom aluminiumsforme kan opnå højere præcision, er tolerancekontrolevnen stadig lidt underordnet sammenlignet med høje - ende stålforme.

Scenarier til aluminiumsforme:

Prototypeudvikling

Kontroller gennemførligheden af designet og generer hurtigt prøver til test.

Lille batchproduktion

Mød produktionsefterspørgslen efter tusinder af stykker, der er egnet til prøveproduktion og markedstestfase.

Produktbekræftelse

Producer prøver tæt på masseproduktion til funktionel verifikation eller demonstration af udseende.

Kort ledetidsprojekter

Anvend på produktionsopgaver med stramme leveringstider for at understøtte hurtig omdrejning.

Fleksibel stålform

Karakteristika ved bløde stålforme:

Moderat styrke

Den materielle hårdhed er normalt mellem 28 - 32 HRC, som kan imødekomme behovene i mellemvolumen injektionsstøbning (5.000 til 50.000 cykler).

Lettere at arbejde med end hårde stålforme, der er i stand til at modstå et vist niveau af styrke og tryk.

Bedre slidbestandighed

Blødt stål har bedre slidstyrke end aluminiumsforme, hvilket gør det velegnet til længere cyklustider.

Moderate omkostninger

Lavere omkostninger sammenlignet med forme af hårde stål, men markant højere styrke og levetid end aluminiumsforme, der er egnede til mellemstore produktionsprojekter med begrænsede budgetter.

Let at ændre

Materialets høje sejhed tillader, at formen let kan behandles og justeres efter formforsøget, hvilket understøtter designoptimering.

Alsidighed

Kan bruges til at fremstille komplekse strukturer eller multi - hulrumsforme for at imødekomme en lang række produktbehov.

Fordele ved fleksible stålforme:

Længere levetid

Understøtter typisk titusinder af injektionscyklusser, hvilket gør det velegnet til medium - volumenproduktionsbehov.

Moderat cyklustid

Behandlingshastigheden er hurtigere end for forme af hårde stål. Men lidt langsommere end aluminiumsforme med en generel produktionscyklus på cirka 2-4 uger.

Omkostninger - effektiv

Balancen mellem styrke, liv og omkostninger. Det er især velegnet til funktionstest, prøveproduktion og nogle masseproduktionsprojekter.

Velegnet til en lang række plastik

Tilpasningsdygtig til injektionsstøbning af mest tekniske plast, inklusive ABS, PC, PP osv.

Højere præcision

Sammenlignet med aluminiumsforme kan fleksible stålforme opnå højere dimensionel nøjagtighed og overfladefinish.

Ulemper ved bløde stålforme:

Begrænset hårdhed

Svag for ultra - høj - trykkraft Injektionsstøbning eller behandling af glas - fiber - Forstærkede materialer

Dårlig korrosionsbestandighed

Tilbøjelig til rust i høj luftfugtighed eller sure miljøer, hvilket kræver regelmæssig vedligeholdelse og påføring af rustinhibitorer.

Tungvægt

Tyngre end aluminiumsforme, hvilket resulterer i højere transport- og samleomkostninger.

Levetid er ikke så god som hårde stålforme

Kan ikke understøtte Long - -masseproduktionsbehov. Ikke egnet til projekter med mere end en million cyklusser.

Almindelige materialer til bløde stålforme

P20 stål

Almindeligt anvendt lav hårdhedsformstål, hårdhed i 28-32 HRC, velegnet til produktion af mellemstore volumen.

God brugbarhed, moderat slidstyrke, omkostninger - effektiv.

718 stål

Krom - indeholdende skimmelstål har god slidstyrke og korrosionsbestandighed.

Almindeligt anvendt til krævende injektionsforme, såsom gennemsigtige dele og præcisionsdele.

S50c stål

Et kulstofværktøjsstål, der er billigt, men mindre holdbart.

Velegnet til kort - udtryk eller lav - budgetprojekter.

NAK80 stål

Meget poleret stål er velegnet til produkter, der kræver en høj overfladefinish, såsom kosmetiske huse.

Sammenligning af bløde stålforme med andre forme

| Karakterisering | Bløde stålforme | Aluminiumsforme | Hårdt stålforme |

| Hårdhed | Moderat | Sænke | Høj |

| Omkostninger | Moderat | Sænke | Høj |

| Cyklustid | 2-4 uger | 3-10 dage | 4-6 uger |

| Relevante batches | 5,000-50,000 | 500-10,000 | 50.000 eller mere |

| Holdbarhed | Moderat | Relativt lav | Relativt høj |

| Ændre vanskeligheden | Let at ændre | Meget let at ændre | Sværere at ændre |

3D -udskrivningsforme

Funktioner af 3D -trykte forme:

Høj fleksibilitet

Komplekse geometriske former kan udskrives med en høj grad af designfrihed, hvilket muliggør realisering af strukturer, der er vanskelige at fremstille ved traditionelle behandlingsmetoder, såsom interne kølekanaler og let design.

Kort produktionscyklus

Normalt 1-3 dage for at afslutte formproduktionen sammenlignet med den traditionelle form for at spare meget tid.

Lave omkostninger

Især velegnet til små batches eller en - tidsproduktion, der undgår den høje forhåndsinvestering af traditionelle forme.

Materiel mangfoldighed

Plast, lysfølsom harpiks, metalpulver og andre materialer kan bruges til at justere formenes ydeevne i henhold til efterspørgslen.

Velegnet til verifikationsdesign

Prototypeforme kan hurtigt fremstilles til verifikation af produktdesign eller lille - parti -forsøgsproduktion.

Fordele ved 3D -trykte forme:

Hurtig fremstilling

Fra design til støbning i timer til dage, egnet til hurtig iteration og validering.

Lave omkostninger

Fjerner behovet for dyre traditionelle skimmelsestål og bearbejdningsudstyr, hvilket gør det særligt velegnet til lav - volumenproduktion og eksperimentelle projekter.

Kompleks strukturproduktion

Nem implementering af interne strukturer, formede overflader og funktionel optimering såsom hydrodynamiske kølekanaler.

Reduceret materialeaffald

Additivfremstilling bruger kun de nødvendige materialer og er mere miljøvenlige end traditionelle skæreprocesser.

Designoptimeringsstøtte

Fleksibilitet til at ændre skimmelsesdesign efter behov under produktionen for hurtigt at tilpasse sig ændringer i efterspørgslen.

Ulemper ved 3D -trykte forme:

Kortere levetid

Sammenlignet med traditionelle stålforme er 3d - trykt forme mindre holdbare og er ikke egnede til langvarig anvendelse under højt tryk og høje temperaturer.

Begrænset belastning - lejekapacitet

Især forme fremstillet af plast eller harpiks er lette at blive deformeret eller beskadiget i processen med injektion eller dø - støbning.

Begrænset præcision og overfladekvalitet

Teksturen på det trykte lag kan kræve yderligere behandling, og overfladefinish er ikke så god som traditionelle forme.

Materielle begrænsninger

Selvom metal 3D -udskrivningsteknologi er tilgængelig, er omkostningerne høje, og almindelig harpiks eller plastforme er begrænset i deres anvendelighed.

Utilstrækkelig batchkapacitet

Velegnet til lille batchforsøgsproduktion eller validering, men ikke egnet til lang - term masseproduktion.

Materialeudvælgelse til 3D -udskrifterforme:

Fotosensitiv harpiks

Velegnet til lille batch -injektionsstøbningstest eller verifikation med bedre støbningsnøjagtighed og detaljerede ydeevne.

Plast (f.eks. PLA, ABS)

Forme trykt ved hjælp af FDM -teknologi, lave omkostninger, men lavere varmemodstand og styrke.

Metaller

Forme, der er trykt ved hjælp af metalpulver (f.eks. Rustfrit stål, aluminiumslegering) er egnede til høje styrke og høje præcisionsbehov med højere omkostninger.

Sammensatte materialer

Udskrivning af forme gennem forstærket plast- eller sammensat materialer til forbedret holdbarhed og funktionalitet.

Sammenligning af 3D -trykte forme og traditionelle forme:

| Karakterisering | 3D -udskrivningsforme | Traditionelle forme |

| Fremstillingscyklus | 1-3 dage | 2-6 uger |

| Omkostninger | Ned til medium | Mellem til høj |

| Gældende partistørrelse | Små mængder (<1000 pieces) | Large quantities (>5000 stykker) |

| Fremstilling af fleksibilitet | Høj | Lav |

| Levetid | Kort | Lang |

| Kompleks struktur | Let realisering | Hård realisering |

Silikoneform

Funktioner af silikoneforme:

Høj fleksibilitet og formbarhed

Silikonemateriale har god fleksibilitet og duktilitet. Og kan nøjagtigt gentage detaljerne om overfladen af moderformen, der er egnet til komplekse geometriske former.

Høj temperaturresistens og kemisk stabilitet

Høj - silikonforme af høj kvalitet er typisk resistente over for høje temperaturer (-60 grader til 250 grader) og er resistente over for de fleste kemikalier.

Lave omkostninger

Lave produktionsomkostninger gør dem særligt egnede til små - Lotproduktion og hurtig prototype.

Kort produktionscyklus

Produktionsprocessen er enkel, normalt 1-3 dage til at afslutte formproduktionen og sætte den i brug.

Bred vifte af applikationer

Kan bruges til støbning af en lang række materialer, herunder harpikser, polyurethan, voks, metaller med lavt smeltepunkt osv.

Fordele ved silikoneforme

Enkel fremstilling

Enkel fremstillingsproces, ikke behov for komplekst udstyr eller processer.

Lav - Omkostningstilpasningsevne

Ideel til lille batchproduktion eller hurtig prototype med betydelige besparelser i udviklingsomkostninger.

Høj reproduktionsnøjagtighed

Kan nøjagtigt gengive detaljerne i masterform, inklusive små teksturer og komplekse strukturer.

Fleksibel

Let at frigive formen og undgå skade på det færdige produkt.

Bredt valg af materialer

Kan bruges til støbning af en lang række materialer, såsom harpiks, polyurethan, gips og lavt smeltepunktmetaller.

Ulemper ved silikoneforme:

Kort levetid

Sammenlignet med metalforme har silikoneforme en kortere slidstyrke og levetid. Og generelt kan kun producere snesevis til hundreder af produkter.

Begrænsede mekaniske egenskaber

Silikoneforme har lav hårdhed og styrke, hvilket gør det vanskeligt at modstå høj - tryk eller højt - temperaturinjektionsstøbning.

Utilstrækkelig dimensionel stabilitet

Silikoneforme er tilbøjelige til deformation på grund af gentagen anvendelse, hvilket påvirker produkternes dimensionelle nøjagtighed.

Følsom over for miljøet

Silikonematerialer er modtagelige for fugtighed og temperatur og skal opbevares under passende forhold.

Valg af silikonformmateriale:

Gennemsigtig silikone

Til forme med høj præcision og visuelle skimmelapplikationer.

Silikone med høj hårdhed

Giver bedre slidbestandighed og dimensionel stabilitet og er velegnet til små - batchproduktion.

Silikone af madkvalitet

Brugt til fødevareformer, såsom chokolade og kageforme.

Industriel silikone

Velegnet til produktion af industrielle dele, såsom bildele, sæler osv.

Epoxyharpiksform

Egenskaber ved epoxyharpiksforme:

Høj styrke og slidstyrke

Epoxyharpiksen hærder for at danne en hård overflade, der kan modstå høj mekanisk stress, egnet til komplekse processer og lang - tidsbrug.

God kemisk modstand

Resistent over for syre, alkali og de fleste kemiske opløsningsmidler, især egnede til harpiks imprægneringsstøbning af sammensatte materialer.

Fremragende termisk stabilitet

Epoxyharpiksforme kan modstå høje temperaturer (normalt 120 grader -180 grader, speciel epoxy kan modstå op til 250 grader), der er velegnet til den varme pressestøbningsproces.

Høj dimensionel nøjagtighed

Krympning med lav hærdning (normalt mindre end 1%) opretholder detaljeringen og formnøjagtigheden af masterformen.

Høj overfladet glathed

Formenens overflade kan poleres til en spejleffekt, hvilket hjælper med at forbedre kvaliteten af det færdige produkt og frigørelseseffekten.

Fordele ved epoxyharpiksforme:

Relativt lave produktionsomkostninger

Lavere omkostninger end metalforme, der er egnede til produktion og prototype af små partier.

Let

Sammenlignet med metalforme er epoxyharpiksforme lettere i vægt, hvilket gør dem lettere at håndtere og manipulere.

Høj korrosionsmodstand

Bestandig over for en lang række kemiske opløsningsmidler og materialer, der forlænger formenes levetid.

Høj behandlingsfleksibilitet

Skimmelsegenskaber kan justeres med fyldstoffer eller andre forstærkende materialer for at imødekomme en lang række procesbehov.

Hurtig støbningsevne

Kort produktionscyklus, der er egnet til hurtig respons på markedets efterspørgsel.

Ulemper ved epoxyharpiksforme:

Begrænset holdbarhed

Sammenlignet med metalforme er epoxyharpiksforme mindre resistente over for påvirkning og slid. Og er egnede til små og mellemstore - størrelse masseproduktion.

Lavere termisk ledningsevne

Termisk ledningsevne er lavere end metalforme, hvilket kan reducere produktiviteten i visse opvarmningsprocesser.

Høje demoldingskrav

Det er let at beskadige formenes overflade, når du dæmper, så det er nødvendigt at bruge en høj - kvalitetsskampemiddel.

Let at deformere i stor størrelse

Store - størrelsesforme kan deformeres under stress eller et højt - temperaturmiljø.

Pleje og vedligeholdelse af epoxyharpiksforme:

Rengør overfladen

Rengør formenens overflade efter hver brug for at undgå restskade på formen.

Regelmæssig inspektion

Undersøg formen regelmæssigt for revner, deformation eller slid.

Anvendelse af muggel frigørelsesagent

Påfør frigørelsesagenten jævnt inden hver brug for at reducere skader på formoverfladen.

Opbevaringsmiljø

Opbevar formen på et tørt og køligt sted, undgå direkte sollys eller et højt - temperaturmiljø.

Reparation og renovering

Hvis formen er beskadiget, kan den repareres med epoxyharpiksmateriale for at forlænge formenes levetid.

Sammenligningstabel over antallet af gange, formen bruges

Sammenligningstabel med antallet af gange, prototypeformen bruges

| Formstype | Fremstillingscyklus | Antal anvendte gange | Relevante scenarier |

| Aluminiumsform | 5-15 dage | Omkring 500-1000 gange | Velegnet til lille batchproduktion eller prototypeudvikling, mindre hyppig brug, egnet til hurtig prototype. |

| Fleksibel stålform | 10-30 dage | Omkring 5000-10000 gange | Velegnet til små og medium - størrelse batchproduktion, længere levetid, egnet til masseproduktion med mellemstore præcisionskrav. |

| Silikoneform | 2-7 dage | Ca. 10-50 gange | Velegnet til hurtig prototype, lille batchproduktion eller kunst osv. Begrænset brug, let beskadiget, egnet til dele med komplekse former. |

| 3D -udskrivningsforme | 1-7 dage | Ca. 10-100 gange | Velegnet til produktion med lav volumen, prototype eller komplekse formede dele, men dårlig holdbarhed og ikke egnet til langvarig brug. |

| Epoxyharpiksform | 5-10 dage | Cirka 100-500 gange | Gælder for små og mellemstore - størrelse masseproduktion, højere præcision, relativt hyppigere anvendelse, men stadig mindre holdbar end metalforme. |

Hvordan vælger jeg den bedst egnede injektionsform?

Prøvemængde

Produktkrav

Tidsomkostning

Budgetbegrænsninger

Det skal bemærkes, at valget af alle injektionsstøbningsprototyper først skal henvise til produktets egne krav og pris, kombinationen af de to for at vælge de mest passende prototypeforme

Produktionsprocessen for formsproduktion af plastik.

De følgende seks punkter er nødvendige processer, når man fremstiller forme

Kundebehovsanalyse: Før du fremstiller skimmelplastikinjektion, skal du først kommunikere med kunden for at forstå de specifikke krav til produktet, såsom udseende, funktion, materiale, styrke, størrelse osv.

Formstrømningsanalyse: Formstrømningsanalyse er en computersimulering af injektionsstøbningsprocessen for at forudsige stien for plastmeltestrøm, temperaturfordeling, trykændringer og anden information. Det hjælper med at identificere potentielle problemer såsom bobler, korte skud, ujævn afkøling osv. Og derefter optimere formplastikindsprøjtningsdesignet.

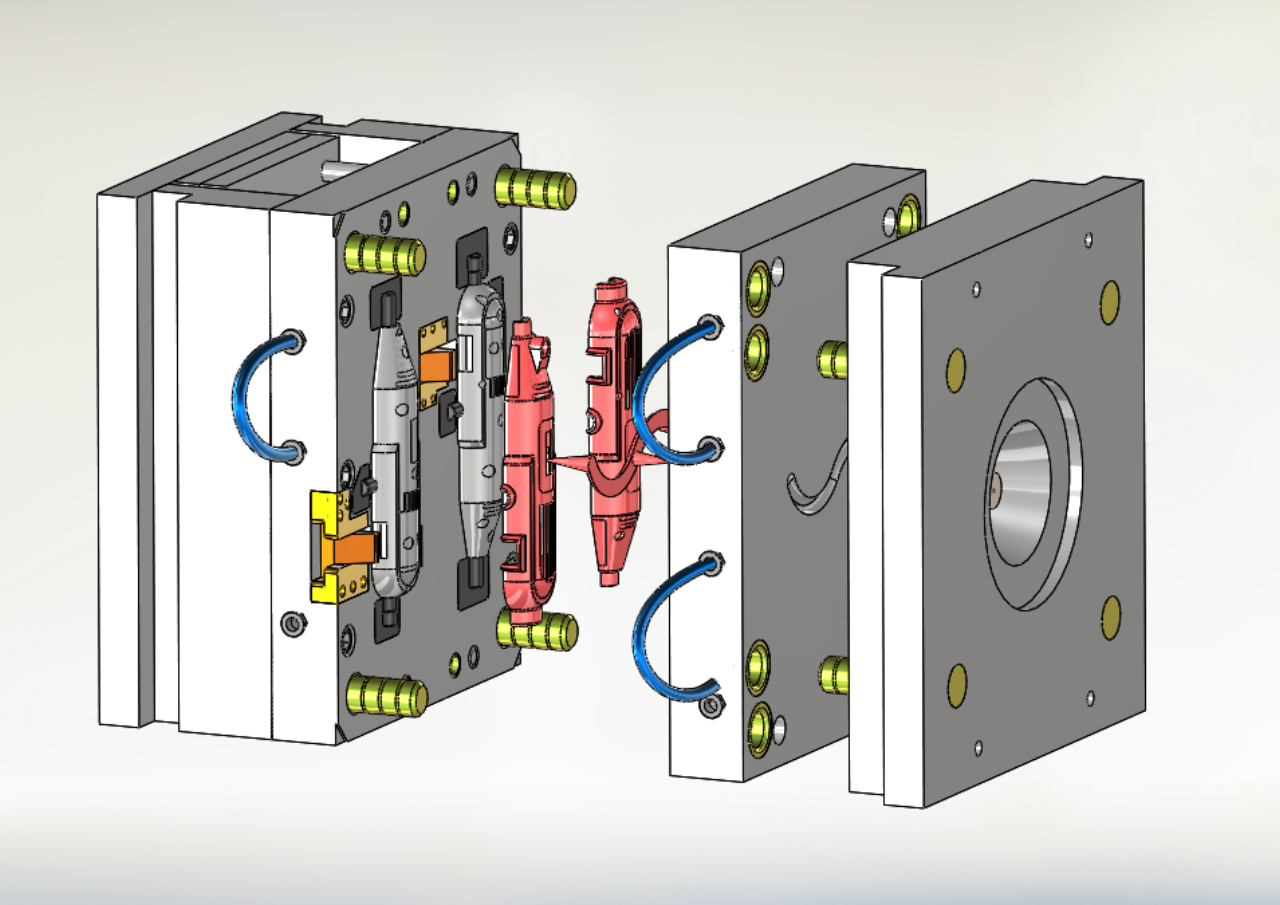

3D-design:Moldingeniører bruger professionel CAD -software (f.eks. Solidworks, Catia, UG osv.) Til at tegne formenes 3D -design. Designprocessen inkluderer den strukturelle design af formplastikinjektionen, design af formhulrummet, design af kølesystemet, design af portene og løberne, design af udstødningssystemet og så videre. Målet med designet er at sikre den effektive drift og lange - termstabilitet af skimmelplastikinjektionen.

Strukturel design af skimmel:Den grundlæggende struktur af skimmelplastikinjektion inkluderer fast skimmel, bevægelig skimmel, hældningssystem, kølesystem, ejektorsystem og så videre. Designet af hver del skal koordineres nøjagtigt for at sikre, at formen kan fungere glat.

Hulrumsdesign:I henhold til formen, størrelsen og kompleksiteten af plastikprodukterne er formenes formhulrum designet, og antallet af hulrum kan være en enkelt - hulrumsform eller en multi - hulrumsform. Multi - hulrumsforme bruges normalt til masseproduktion for at øge effektiviteten.

Kølesystemdesign:Kølesystemdesign påvirker direkte støbningscyklus og produktkvalitet. Et brønd - designet kølesystem kan afkøle plasten hurtigt, forkorte cyklustiden og undgå fordrejning og deformation af produktet.

Valg af injektionsstøbemaskine:I henhold til formens størrelse, vægt og injektionstryk skal du vælge den passende injektionsstøbemaskine.

Alle disse opgaver skal være klare, før formproduktionen skal designes. God skimmel er nødvendig fra kundens efterspørgsel til produktionsnøjagtigheden af hver form til at overveje sammen!

Valg af materiale:

Stålform:Brug normalt højere hårdhedsstål, såsom P20, H13, S136 osv. Det er velegnet til masseproduktion og har en lang levetid.

Aluminiumsform:Aluminiumsforme er lette, har korte behandlingscyklusser og er egnede til lille batch- eller hurtig prototypeproduktion.

Blød stålform:bruges til lav til medium - volumenproduktion med gode omkostninger - effektivitet.

Plastforme:Velegnet til nogle enkle støbningsbehov og anvendes normalt til lav - omkostningsproduktionsproduktion.

Bearbejdningsproces:

Grov bearbejdning:For det første bruges CNC -bearbejdningscentre og CNC -drejebænke til ru bearbejdning for at fjerne overskydende materiale og danne formenes generelle form.

Efterbehandling:Derefter er formen færdig med at bruge høj - præcisionsudstyr for at sikre dimensionel nøjagtighed og overfladefinish. Til efterbehandling kan komplekse detaljerede dele bearbejdes ved hjælp af elektrisk udladningsbearbejdningsudstyr (EDM) udstyr.

Kølesystembearbejdning:Afkølingshuller og løbere bearbejdes nøjagtigt af CNC -boremaskiner for at sikre optimal afkøling.

Polering og plettering:Polering udføres på formoverfladen for at sikre, at overfladen af det endelige produkt er glat og fri for ridser og ufuldkommenheder. For at forbedre formen kan behandlinger, såsom krombelægning eller nitridering, tilsættes til formen.

Forsamling:Saml hver behandlet del i en komplet form for at sikre, at hver del er godt koordineret og bevæger sig glat.

Debugging: Efter installation af formen på injektionsstøbemaskinen skal du udføre en prøveforme. Kontroller kvaliteten af de støbte produkter under forsøgsstøbningsprocessen, herunder udseendet, størrelse, støbningsfejl og så videre. Samtidig udføres fin - tuning efter behov, såsom at ændre portdesignet og optimere kølesystemet.

Funktionel test:For at sikre, at formen kan fungere korrekt, skal ejektorsystemet, kølesystemet og hældningssystemet alle fungere effektivt.

Dette trin er at sikre, at den efterfølgende produktion af produktkvalitet er ude af de nødvendige forudsætninger, kun for at gøre et godt stykke arbejde i alle aspekter af fejlfindingen af den efterfølgende produktion af produkter for at opnå de ønskede resultater!

Dimensionskontrol:Dimensionsmåling udføres ved præcisionsmålingsværktøjer, såsom koordinatmåleren (CMM) for at sikre præcisionen for skimmelbehandling.

Forsøgsforminspektion: Foretag faktiske forsøgsforme for at kontrollere, om de producerede plastdele opfylder designkravene, og om der er bobler, mangler eller formdefekter.

Produktkonsistens:Foretag verifikation før masseproduktion for at sikre produktkonsistens under masseproduktion.

Dette trin er den accept, der direkte vil bestemme den efterfølgende formproduktion af produkter, men også det vigtigste trin!

Regelmæssig vedligeholdelse:Rengør og kontroller formene regelmæssigt. Og reparere eventuelle slidte eller beskadigede dele i tide til at forlænge formenes levetid.

Smøring og antikorrosion:Fyld regelmæssigt formen med smøremiddel for at forhindre rust og korrosion, især på de brugte kølehuller og bevægelige dele.

Dette trin i processen er at forlænge levetiden for skimmelplastikinjektionen, hvilket gør omkostningerne ved individuelle produkter lavere.

Fra efterspørgselsanalyse, skimmelsesdesign og behandling til den endelige samling og fejlfinding bestemmer hvert trin kvaliteten af formen og det endelige produkt. Ved kontinuerligt at optimere designet og vælge det rigtige materiale til formplastikinjektionen kan producenterne give høj - kvalitetsskimmelplastikinjektion for at imødekomme kundernes produktionsbehov og sikre effektiv produktion af produkter.

Produktkrav

1.Produktstørrelse, form og funktionelle krav.

2.Krav til overfladekvalitet (f.eks. Glans, tekstur).

Valg af materiale

Egenskaber ved plastmaterialer såsom fluiditet, krympning og høj - temperaturmodstand.

Form Life

1.Slidbestandighed og hårdhed af formmaterialet (f.eks. P20, H13 -stål osv.).

2.Overfladebehandlingsproces (f.eks. Kromplader, nitriding) for at forlænge levetiden.

Behandling af præcision

Sørg for, at præcision passer mellem skimmeldele for at undgå defekter såsom flyvende kanter og fordrejning af produkter.

Køleeffektivitet

Kølesystemdesign påvirker direkte støbningscyklustid og produktionseffektivitet.

Produktionseffektivitet

Om man skal bruge multi - hulrumsdesign, automatiseret demolding osv. For at forbedre produktionshastigheden.

Injektionsstøbning af gennemsnitlig levetid for levetid

| Gennemsnit af formstype | Aluminiumsform |

| Almindelig stålform | 500.000 ~ 1.000.000 Die Times |

| Stålform af høj kvalitet | 1.000.000 ~ 2.000.000 die gange og derover |

| Aluminiumsform | 10.000 ~ 100.000 die gange |

Mere detaljerede data nedenfor

| Hovedprodukt | Plastikinjektionsform, medicinsk delform, IML/IMD, 2k injektionsform, silikongummiform, die støbning, prototype, CNC fræsning, CNC vender ... |

| Filformat | Solidworks, Pro/Engineer, Auto CAD, PDF, JPG, prøve |

| Plastmateriale | Hofter ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Forme 'ledetid | 20-35 dage afhænger det af produktets størrelse og struktur |

| Bulkproduktions ledetid | 25-30 dage afhænger det af produktets størrelse og struktur |

| Produktets vægtområde | 1 g til 5000 g |

| Form præcision | +/- 0,01 mm |

| Form Life | 300k-500k skud, opdater forme gratis |

| Formhulrum | Enkelt hulrum, multi - hulrum. |

| Runner System | Hot Runner og Cold Runner. |

| Udstyr | 1 Center, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machining Center, Swiss Charmilles EDM Machining Center, Japan Makino Edge 3s Sinker EDM ... 2. Komponent Finishing Machinery: Hengghui Sing & Bio - Padding Machine, 100.000 olie sprøjtelinie ... 3 Maskine, haitisk maskiner, Sumitomo -injektionsmaskine, haitisk dobbeltstøbningsmaskine ... |

| Udstyr til injektionsmaskiner | I henhold til produktets præcision til valg den forskellige model 80t, 120t, 250t, 450t, 800t, 1200t injektionsmaskine. |

| Overfladebehandling | Polering, maleri, kromning, anodisering, børstning, silke screening, vandoverførsel, laserskæring, læderbeklædning, tekstur, sanblasting, forgyldning, UV -maleri ... |

| Farve | Hvid, sort, rød, blå..et. I henhold til kundens krav. |

| Inspektion | 100% inspektion af QC, QA før forsendelse. |

| Applikationer | Alle slags biler reservedele, maskiner, hjemmeapparat, elektroniske produkter, medicinsk udstyr, papirvarer, computere, strømafbrydere, miniature switches, arkitektur, vare og A/V -udstyr, hardware og plastforme, sportsudstyr og udstyr Gaver og mere. |

| Kvalitetskontrolsystem | ISO9001 Certificering af kvalitetsstyringssystem. |

| Pakke | I henhold til kundens krav |

Vores tjenester

Injektionsstøbningsdesign og teknik

1.Molddesign med 4 ingeniører med 5-10 års erfaring

2.3D solid modellering

3.Tilpasning af procesparametre

4.Formstrømningsanalyse

Fremstilling af injektionsstøbning

1.I - husformbehandling og fremstilling ("Vi outsource aldrig!")

2.100+ Verden - Klasse præcisionsbearbejdningsfaciliteter

3.Tolerancer på ± 0,001 mm

4.ISO 9001 certificerede standarder

Produktion af plastdele

1.20+ 35 tons - 1200 ton injektionsstøbemaskiner

2.Hundredvis af termoplastiske materialer at vælge imellem

3.Streng kvalitetskontrol: IQC, IPQC, FQC

4.Tilpasset emballage og pakning efter støbning

Typer af injektionsstøbning forme:

-

Klassificeret efter antallet af formhulrum:

-

Enkelt - hulrumsform:Støbning af et produkt ad gangen, der er egnet til små batches eller høje - præcisionsprodukter.

-

Multi - hulrumsform:Støbning af flere produkter ad gangen forbedrer produktionseffektiviteten, der er egnet til masseproduktion.

-

-

Klassificeret efter skimmelstruktur:

-

To pladeform:Enkel struktur, velegnet til generelle plastprodukter.

-

Tre - pladeform:Forøg separationsfunktionen af hældningssystemet, der er egnet til komplekse produkter eller multi - punktfodring.

-

-

Klassificeret efter ansøgning:

-

Hot Runner Mold:Reducer affald og forbedring af støbningseffektiviteten ved at opvarme løbersystemet.

-

Koldløberforme:Traditionelle forme er lavere omkostninger, men producerer mere skrot.

-

Struktur af injektionsstøbningsforme:

-

Formenes hovedkomponenter:

Dynamisk og fast skimmel:Formen består af en dynamisk form (monteret på den bevægelige skabelon af injektionsstøbemaskinen) og en fast form (monteret på en fast skabelon), der er lukket for at danne et formhulrum.-

Hulrum og kerne:Hulrummet bestemmer formen på produktet, og kernen danner produktets interne struktur.

-

Hældningssystem:Inkluderer hovedstrømningskanaler, manifolds, porte og kolde lommer, der bruges til at transportere plastiksmeltningen ind i formhulen.

-

Kølesystem:Hjælper den smeltede plast til at størkne og forme hurtigt gennem afkølende vandveje.

-

Udstødningssystem:Udstødninger luft eller smelte gas fra formhulen for at undgå defekter.

-

Demolding System:inklusive ejektorstifter, skubplader osv., Der bruges til at skubbe det støbte produkt fra formen.

-

-

Hjælpestruktur:

-

Vejledning af søjle og guide bøsninger:Sørg for justeringsnøjagtigheden af de bevægelige og faste forme.

-

Formbase:Rettelser og understøtter formkomponenterne og giver styrke og stabilitet.

-

Materielle detaljer Displayark

| Materiale | Anbefalet vægtykkelse [mm] | Anbefalet vægtykkelse [inches] |

| Polypropylen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyurethan (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polycarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Kig | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikone | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktsager Show

Starway Factory Strength

Vores gratis service hotline: +86 15821850866

13

år

Vi har arbejdet i branchen siden 2011

5

Hold

Vi har 5 hold, der er et markedsudviklingsteam, 4 behandlingsworkshops, et indkøbsteam, et ingeniørteam og et kvalitetskontrolteam.

3

Dag prototype

Vi kan prototype et produkt på så lidt som 3 dage

Hvis du er interesseret i vores produkter, eller du vil lave og tilpasse produkter, er du velkommen til at kontakte os.

Populære tags: Skimmelplastikinjektion, Producenter af skimmelproducenter af skimmel, leverandører, leverandører, fabrik