Produkters detaljer

ABS -plastikinjektionsstøbning i kraft af dets fremragende mekaniske egenskaber, overfladekvalitet og behandlingspræstation, gennem rimelig skimmelsesdesign- og injektionsstøbningsproces, kan producere høje kvalitet, høje præcision ABS -injektionsstøbningsprodukter.

Konsekvensbestandighed:ABS -sprøjtestøbning har god påvirkningsmodstand og opretholder god styrke og sejhed, selv ved lave temperaturer.

Stivhed og hårdhed:ABS -sprøjtning af plastisk injektion har høj stivhed og hårdhed og kan modstå store eksterne kræfter.

Slidbestandighed:ABS -plastikinjektionsstøbning kan stadig opretholde god slidbestandighed under nogle høje friktionsbetingelser.

Vil du vide mere? Du er velkommen til at kontakte os og lade injektionsstøbning tilføje ubegrænsede muligheder til dit projekt!

ABS plastisk injektionsstøbningsegenskaber behandlingstabel

| Egenskaber | Beskrivelse |

| Smeltetemperatur | 220 grad - 250 grad |

| Glasovergangstemperatur (TG) | 105 grad |

| Densitet | 1. 03 - 1. 20 g/cm³. |

| Flowbarhed | God:Velegnet til komplekse forme, tyndvæggede og meget detaljerede injektionsstøbte produkter, giver strømningsevnen ABS mulighed for at fylde formhulen på kort tid. Lavere injektionstemperaturer og højere injektionstryk bruges ofte til at minimere strømningsmærker og defekter. |

| Injektionstryk | 700 - 1500 bar afhænger af den del geometri, skimmeldesign, vægtykkelse og injektionshastighed. Komplekse dele kan kræve højere injektionstryk. |

| Injektionshastighed | Medium til hurtig,Afhængig af produktets kompleksitet og størrelsen på injektionsstøbemaskinen. For mere komplekse, tyndvæggede produkter kan en passende høj injektionshastighed øge produktiviteten. |

| Formtemperatur | 50 grader - 80 grad |

| Køletid | 15 - 30 sekunder,Afhængig af den vægttykkelse af delen, formstemperaturen og materialets termiske ledningsevne. Tykkere dele kræver længere køletider for at sikre dimensionel stabilitet af den støbte del. |

| Krympning | 0. 4% - 0. 8%: Krympning af ABS er lav, men vil variere afhængigt af vægtykkelse, formdesign, kølehastighed og andre faktorer. Krympning er normalt højere for tyndvæggede dele og kræver særlig opmærksomhed under mugdesign. |

| Overfladeglans | Høj glans:ABS har fremragende overfladekvalitet og glans og kan præsentere en meget glat overflade, så den bruges i vid udstrækning i produkter med høje udseende krav (f.eks. Mobiltelefonsager, bilindvendige dele). |

| Mekaniske egenskaber | Konsekvensbestandighed:ABS har høj påvirkningsmodstand, især ved lave temperaturer, og er velegnet til brug i påvirkningsresistente produkter (f.eks. Legetøj, værktøjer, bildele). |

| Stivhed og hårdhed | Medium hårdhed,God sejhed, kan modstå visse mekaniske belastninger. Velegnet til daglige forbrugerprodukter og mediumbelastningsapplikationer. |

|

Elektrisk isolering |

God:ABS har høje elektriske isoleringsegenskaber og er velegnet til elektroniske produkthus, elektrisk tilbehør (f.eks. Batterikasser, elektriske kontrolpaneler). |

| Varmebestandighed | Mellem:ABS har en vis varmemodstand (TG på 105 grader) og er velegnet til brug i mellemstore temperaturmiljøer, ikke til arbejdsmiljøer med høj temperatur. Almindelige applikationer inkluderer apparathuse, interiør i bilindustrien osv. |

| Kemisk modstand | God:ABS er resistent over for milde kemikalier (såsom fedt, opløsningsmidler, syrer, alkalier osv.), Men er ikke resistent over for stærke ætsende kemikalier såsom stærke syrer og alkalier. Det er velegnet til brug i generelle daglige miljøer og steder med lav kemisk eksponering. |

| UV -modstand | God:ABS har en vis grad af UV -modstand, kan bruges i udendørs miljøer i en længere periode uden let aldring. Almindeligt brugt i udendørs hjem, udvendige biler med biler og andre produkter udsat for solen. |

| Efterbehandling | Diversificering:ABS-overfladen er velegnet til sprøjtning, silkeskærmskridt, elektroplettering, lasermærkning og andre efterbehandlingsprocesser for at forbedre udseendet og funktionaliteten. Efter behandling er ABS færdige produkter mere på linje med avanceret markedets efterspørgsel. |

| Genanvendelighed fremragende | ABS -plast er let at genbruge og kan genbruges til en vis grad. Genanvendte ABS-materialer kan bruges til produktion af low-end produkter, men genvindingsprocessen kan påvirke dens fysiske egenskaber. |

| Fælles applikationsområder | Automotive:Indvendige og udvendige trimdele, instrumentpaneler, lampeflektorer osv. Elektronik:TV -huse, mobiltelefonsager, batterisager osv. Hjemmeapparater:Vaskemaskinskaller, køleskabsskaller osv. Forbrugervarer:legetøj, sportsudstyr, kontorartikler osv. |

Fordele ved ABS -formning af plastikinjektion sammenlignet med PP, PE, PVC

Sammenligning af råmateriale omkostninger

ABS:a

Råmaterialomkostningerne ved ABS er normalt højere end PP og PE, men lavere end PVC. Det er moderat prissat og er velegnet til brug i applikationer, der kræver bedre mekaniske egenskaber, udseende og nogle varmemodstand.

Sammenlignet med PP, PE og PVC bruges ABS normalt som en plast med højere samlet ydelse, og dens pris er mere afbalanceret og egnet til brug i elektronik, bilindustrien og andre produkter med høj kvalitetskrav.

PP, PE:

PP og PE er billigere plastmaterialer, der er vidt brugt til emballage, husholdningsprodukter, engangsprodukter og andre felter. De har modne produktionsprocesser og billige råmaterialer, så de er relativt mere fordelagtige med hensyn til pris, især for low-end-markedet og bulk forbrugsvarer.

PVC:

Råmaterialomkostningerne ved PVC er normalt lavere end ABS, men prisen er lidt højere end PP og PE. Produktionsomkostninger kan stige på grund af de højere miljømæssige og behandlingskrav i PVC, især behovet for at tilføje blødgøringsmidler under forarbejdning.

Konklusion:ABS er lidt dyrere sammenlignet med PP og PE, men dens kombination af egenskaber (f.eks. Better påvirkningsmodstand, kemisk modstand osv.) Giver rimelig støtte til dens pris. Sammenlignet med PVC er ABS mere moderat pris til flere applikationer med udseende og præstationskrav ..

Støbningscyklustid og produktionseffektivitet

ABS:

ABS har en relativt kort injektionsstøbningscyklustid, god fluiditet og evnen til hurtigt at fylde forme. Dette betyder, at det er mere produktivt og kan spare tid, især i støbning af komplekse dele.

PP, PE:

PP og PE har relativt korte injektionsstøbningscyklusser og meget god fluiditet, hvilket gør dem velegnede til at producere tyndvæggede, komplekse former. De er mere effektive i støbningsprocessen og er især egnede til produktion med høj volumen.

PVC:

PVC har en længere støbningscyklus og er mindre produktiv, især når blødgørere skal tilføjes, eller når formkravene er høje. PVC kræver længere køletider og langsommere produktionsprocesser end ABS.

Konklusion:ABS har en relativt kort støbningscyklus, især velegnet til små mængder og høje præcisionskrav. Mens PP og PE har kortere støbningscyklusser og er egnede til masseproduktion, er PVC ringere end ABS med hensyn til støbningshastighed.

Formomkostninger og liv

ABS:a

ABS-forme er relativt holdbare, og formdesignet er ikke så komplekst som en høj ydeevne plast og kan modstå slid i langvarig produktion. Selvom formomkostningerne ved ABS er højere end PP og PE, sammenlignet med PVC, er dens formomkostninger moderat, og holdbarheden er bedre.

PP, PE:

PP og PE har lavere formomkostninger og er typisk egnet til produktionsapplikationer med lav præcision, højvolumen. Formene til disse plast har lavere krav er mere slidbestandige og har en længere levetid.

PVC:

PVC -forme er relativt modtagelige for at bære og rive, især når man bruger stiv PVC, og formene er dyrere at vedligeholde. Som et resultat kan formomkostninger og vedligeholdelse være højere for PVC end for ABS PE og PP.

Konklusion:Selvom omkostningerne ved ABS-forme er lidt højere end PP og PE, gør formenes holdbarhed og deres tilpasningsevne til komplekse former dem mere omkostningseffektive i nogle krævende industrier. Sammenlignet med PVC har ABS en længere skimmel levetid.

Finish & udseende

ABS:

ABS-materiale har fremragende overfladeglans og er let at efterbehandle, såsom sprøjtning, plettering, silkeskærmudskrivning osv. Dette giver ABS en klar fordel i produkter med høje udseendekrav (f.eks osv.).

PP, PE:

PP og PE har grovere overfladekvalitet og er vanskelige at efterbehandle med sprøjtning, plettering osv. De er normalt ikke egnede til produkter med høje krav til udseende.

PVC:

Overfladekvaliteten af PVC er normalt bedre end PP og PE, men ikke så god som Abs. PVC kan udsættes for overfladebehandlinger, såsom udskrivning, belægning osv., Men er muligvis ikke så glat i udseendet som ABS.

Konklusion:Udseendet behandling og overfladefinish af ABS er bedre end PP, PE og PVC, som er velegnet til produkter med høje krav til udseende.

Forholdsregler i behandlingen af ABS plastikinjektionsstøbning

Temperaturkontrol

Injektor temperatur:ABS er meget følsom over for temperatur. Injektorens tøndertemperatur skal holdes mellem 220-280 grad, og formtemperaturen holdes normalt mellem 40-70 grad. For høj eller for lav temperatur kan føre til defekter under injektionsstøbning, såsom overfladefejl, bobler, deformation osv.

Smeltetemperatur:For høj smeltetemperatur kan føre til nedbrydning af materialet og produktionen af lugt, mens for lav temperatur kan påvirke fluiditeten og føre til ufuldstændig støbning.

Køletemperatur:Formenes køletemperatur skal være stabil, for lav en afkølingshastighed vil føre til produktvridning, og for hurtig afkøling vil gøre overfladen ikke glat eller producere revner.

Injektionshastighed og trykstyring

Injektionshastighed:For hurtig injektionshastighed vil føre til overfyldning af formen med plast, som er tilbøjelig til bobler, flyvende kanter og andre defekter; For langsom hastighed kan føre til dårlig materiel fluiditet, hvilket resulterer i ufuldstændig påfyldning.

Injektionstryk:Injektionstryk skal justeres i henhold til design af formen, vægtykkelsen og produktkompleksiteten. For lavt injektionstryk vil føre til dårlig støbning, og for høj kan føre til revner eller deformation på produktoverfladen.

Produktkrympning og warpage -kontrol

Krympekontrol:Krympningen af ABS -materiale er normalt mellem 0. 4% - 0. 8%. Materialets krympningskarakteristika skal overvejes fuldt ud, når man designer formen, især i tykvæggede produkter, kan overdreven krympning føre til dimensionelle nøjagtighedsproblemer.

Warpage Control:På grund af den store koefficient for termisk ekspansion af ABS er produkter tilbøjelige til at fordrive, når de afkøles efter støbning. For at forhindre warpage skal formdesignet optimere kølesystemet og sikre, at produktets vægtykkelse er ensartet.

Produktkvalitetskontrol

Dimensionel inspektion:ABS -produkter kan opleve dimensionelle udsving under støbningsprocessen og skal dimensionere inspiceres ved hjælp af præcisionsmålere for at sikre, at produktet opfylder designspecifikationerne.

Inspektion af overflade defekt:Overfladekvaliteten på ABS er normalt god, men overfladefejl, såsom bobler, flowmærker, ridser osv., Kan stadig forekomme under produktionsprocessen og skal inspiceres og repareres.

Mere detaljerede data nedenfor

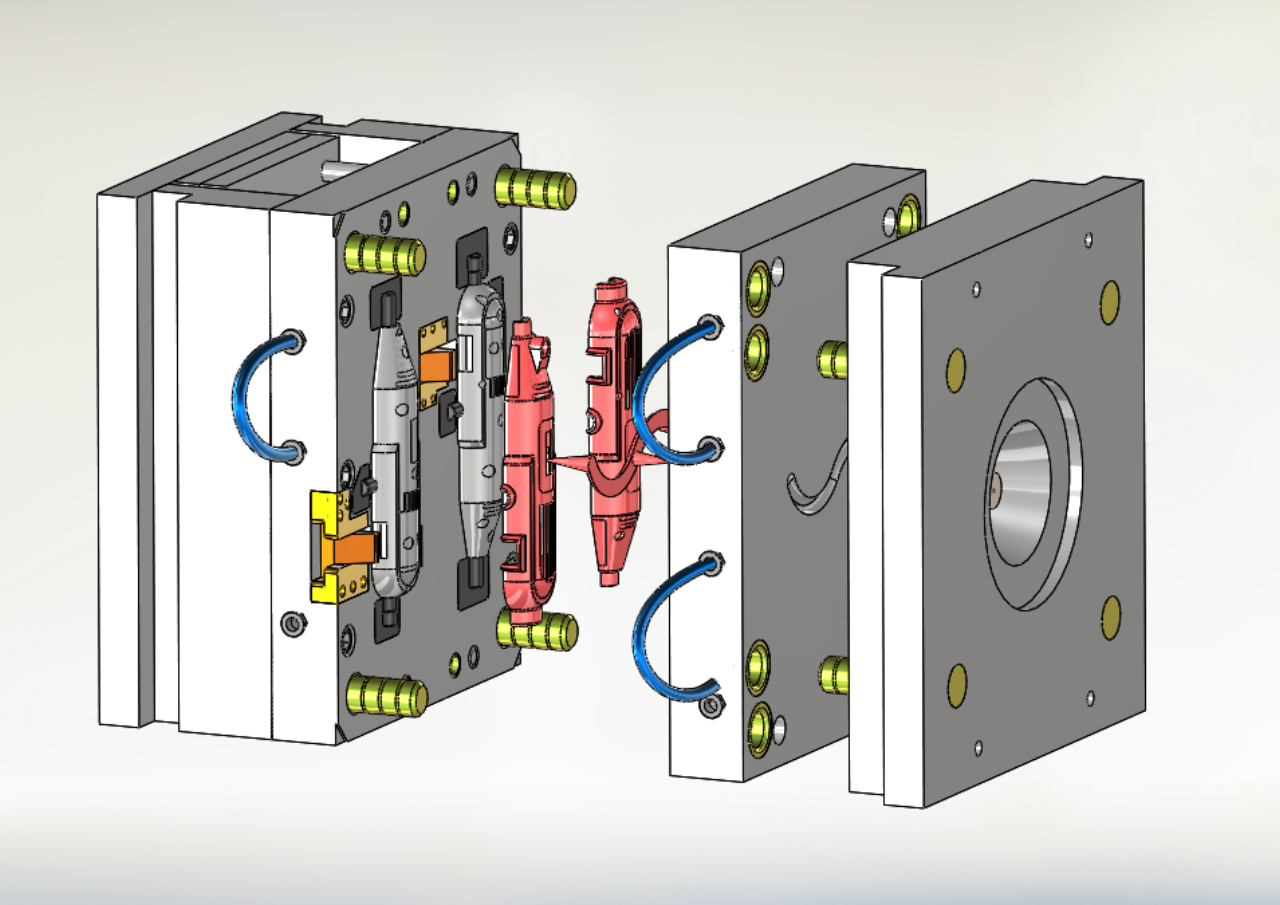

| Hovedprodukt | Plastikinjektionsform, medicinsk delform, IML/IMD, 2k injektionsform, silikongummiform, die støbning, prototype, CNC fræsning, CNC vender ... |

| Filformat | Solidworks, Pro/Engineer, Auto CAD, PDF, JPG, prøve |

| Plastmateriale | Hofter ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Forme 'ledetid | 20-35 dage, det afhænger af produktets størrelse og struktur |

| Bulkproduktions ledetid | 25-30 dage, det afhænger af produktets størrelse og struktur |

| Produktets vægtområde | 1 g til 5000 g |

| Form præcision | +/-0. 01mm |

| Form Life | 300k -500 k skud, opdatering forme gratis |

| Formhulrum | Enkelt hulrum, multi-hulrum. |

| Runner System | Hot Runner og Cold Runner. |

| Udstyr | 1 Center, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machining Center, Swiss Charmilles EDM Machining Center, Japan Makino Edge 3s Sinkler EDM ... 2. Komponent Finishing Machinery: Hengghui Sing & Bio-Padding Machine, 100, 000 klasse olie sprøjtelinie ... 3 Maskine, haitisk maskiner, Sumitomo -injektionsmaskine, haitisk dobbeltstøbningsmaskine ... |

| Udstyr til injektionsmaskiner | I henhold til produktets præcision til valg den forskellige model 80t, 120t, 250t, 450t, 800t, 1200t injektionsmaskine. |

| Overfladebehandling | Polering, maleri, kromning, anodisering, børstning, silke screening, vandoverførsel, laserskæring, læderbeklædning, tekstur, sanblasting, forgyldning, UV -maleri ... |

| Farve | Hvid, sort, rød, blå..et. I henhold til kundens krav. |

| Inspektion | 100% inspektion af QC, QA før forsendelse. |

| Applikationer | Alle slags biler reservedele, maskiner, hjemmeapparat, elektroniske produkter, medicinsk udstyr, papirvarer, computere, strømafbrydere, miniature switches, arkitektur, vare og A/V -udstyr, hardware og plastforme, sportsudstyr og udstyr Gaver og mere. |

| Kvalitetskontrolsystem | ISO9001 Certificering af kvalitetsstyringssystem. |

| Pakke | I henhold til kundens krav |

Vores tjenester

Injektionsstøbningsdesign og teknik

1.Molddesign med 4 ingeniører med 5-10 års erfaring

2.3D solid modellering

3.Tilpasning af procesparametre

4.Formstrømningsanalyse

Fremstilling af injektionsstøbning

1.In-house formbehandling og fremstilling ("Vi outsource aldrig!")

2.100+ Præcisionsfaciliteter i verdensklasse

3.Tolerancer for ± 0. 001mm

4.ISO 9001 certificerede standarder

Produktion af plastdele

1.20+ 35 tons - 1200 ton injektionsstøbemaskiner

2.Hundredvis af termoplastiske materialer at vælge imellem

3.Streng kvalitetskontrol: IQC, IPQC, FQC

4.Tilpasset emballage og pakning efter støbning

Fordele ved injektionsstøbningsdele

Hurtig prototype:Den kortere cyklustid for sprøjtestøbning er især velegnet til batchproduktion og kan afslutte fremstillingen af store mængder produkter i en kort periode.

Den høje grad af automatisering:Automatiske produktionslinjer kan forbedre effektiviteten markant og reducere arbejdsomkostningerne.

Lav enhedsomkostning:For masseproduktion reduceres enhedsomkostningerne markant.

Udnyttelse af høj materiale:Mindre materielt affald i plastikinjektionsstøbningsprocessen, og tilbehørene kan genanvendes.

Høj grad af reproduktion:muliggør produktion af produkter med komplekse former og præcise dimensioner, såsom dele med detaljerede funktioner og interne strukturer.

Støbning i ét stykke:muliggør integreret støbning af dele, reducering af samling og efterfølgende behandlingstrin.

Høj præcision:Injektionsstøbte produkter har høj dimensionel nøjagtighed og konsistens, hvilket gør dem velegnede til fremstilling af industrielle dele og forbrugerprodukter af høj kvalitet.

Valg af råmateriale:En bred vifte af plastmaterialer kan behandles (f.eks. ABS, PP, PE, PC osv.), Selv forstærket plast med glasfiber og fyldstof tilsat.

Farveindstillinger:Flere materialekombinationer (to-farve injektionsstøbning eller multimaterialinjektionsstøbning) kan opnås for det samme produkt.

Overfladeindstillinger:Injektionsstøbning kan opnå en række overfladeeffekter, såsom glat, struktureret eller mat finish, uden yderligere behandling.

Ulemper ved injektionsstøbningsdele

Dyre skimmelomkostninger:Skimmelsdesign- og fremstillingsomkostninger er høje, især komplekse forme eller forme med flere hulrum.

Store investeringer i udstyr: Injektionsstøbemaskiner og andet udstyr er dyre, især udstyr med høj præcision.

Lang skimmelcyklus:Formproduktion kræver en bestemt periode, der kan forlænge produktudviklingstiden.

Produktets egnethedstest:Produktdesign og skimmel skal være meget kompatible og kræve gentagen verifikation og optimering i det tidlige stadium.

Mangel på materiel klarhed:Ikke alle materialer er egnede til injektionsstøbning (f.eks. Visse termohærdende plastik og materialer med høj temperatur).

Deformationsrisiko:Processen er krævende for tyndvæggede og store produkter, hvilket kan føre til skæv, krympning og andre defekter.

Behandlingsparameterrisiko:Påvirket af procesparametre (f.eks. Temperatur, tryk, kølehastighed) er processen tilbøjelig til problemer såsom bobler, mangel på materiale, warpage osv. Og kræver streng kontrol af procesforholdene.

Risiko for mugdesign:Forkert formdesign kan føre til kortere skimmel levetid eller lavere produktkvalitet.

Afhængighed med høj volumen:Ikke egnet til produktion med lavt volumen, da omkostningerne ved forme kan føre til høje enhedsomkostninger, når de spredes over et lille antal produkter.

Råmateriale risikerer:Nogle plastmaterialer er ikke-biologisk nedbrydelige, og det resulterende affald kan skade miljøet.

Miljørisiko:Injektionsstøbningsprocessen kan involvere kemiske tilsætningsstoffer eller emission af farlige stoffer.

Relevante scenarier

Velegnet til injektionsstøbningsscenarier

Produkter, der kræver høj præcision og komplekse strukturer (f.eks. Elektroniske produkthus, dele af medicinsk udstyr).

Masseproducerede dele (f.eks. Bildele, daglige fornødenheder).

Produkter med høje krav til udseende (f.eks. Forbrugsvarer, huse i hjemmet).

Ikke relevant til injektionsstøbningsscenarier

Small-lot, tilpasset produktion.

Produkter, hvor råvarer ikke har miljøstandarder

Produkter med følsomme materialeomkostninger eller formomkostninger.

Materielle detaljer Displayark

| Materiale | Anbefalet vægtykkelse [mm] | Anbefalet vægtykkelse [inches] |

| Polypropylen (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| Abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Polyurethan (PUR) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polycarbonat (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Kig | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silikone | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Produktet Case Show

Starway Factory Strength

Vores gratis service hotline: +86 15821850866

13

år

Vi har arbejdet i branchen siden 2011

5

Hold

Vi har 5 hold, der er et markedsudviklingsteam, 4 behandlingsworkshops, et indkøbsteam, et ingeniørteam og et kvalitetskontrolteam.

3

Dag prototype

Vi kan prototype et produkt på så lidt som 3 dage

Hvis du er interesseret i vores produkter, eller du vil lave og tilpasse produkter, er du velkommen til at kontakte os.

Populære tags: ABS -støbning af plastikinjektion, Kina ABS -producenter af plastisk injektionsstøbning, leverandører, fabrik